Und wie lassen sich Wartezeiten und Verschwendungen durch digitale Prozesse aufdecken und reduzieren?

In vielen Fertigungsbetrieben ist die Welt scheinbar in Ordnung: Trotz anhaltender Konjunkturschwäche sieht die Kennzahl “Stück pro Minute” eigentlich gut aus. Doch die Produktivität sinkt. Und die Stückkosten bleiben hartnäckig hoch oder steigen sogar.

Genau hier schnappt die Stückkostenfalle zu: Der Blick richtet sich fast ausschließlich auf die Geschwindigkeit der Produktion, während Wartezeiten, Reparaturschleifen und Abstimmungsaufwand im Hintergrund unbemerkt immer größer werden. Experten weisen seit vielen Jahren darauf hin, dass in der diskreten Fertigung nicht die eigentliche Bearbeitungszeit, sondern Verluste im Informations- und Materialfluss über den Erfolg entscheiden.

In diesem Beitrag zeigen wir, wie ein genauer Blick auf die mittlere Reparaturzeit (MTTR) von Werkzeugreparaturen im Produktionsprozess verdeutlicht, wo Verschwendung entsteht, und wie die MES-Software EMC diese Verluste nicht nur sichtbar macht, sondern maßgeblich reduzieren kann. Entscheidend ist dabei die digitale Vernetzung von Produktion und Werkzeugbau: Erst wenn alle Beteiligten in Echtzeit sehen, was auf dem Shopfloor passiert, lassen sich Wartezeiten und Verschwendungen konsequent reduzieren und damit die Stückkosten nachhaltig senken.

Die wichtigsten Benefits sind:

- Stückkosten spürbar senken durch die konsequente Reduzierung von Warte-, Such- und Abstimmungszeiten rund um Störungen und Reparaturen

- Transparente MTTR-Auswertungen als Basis für Verbesserungsprozesse

- Schnellere Reaktionszeiten im Werkzeugbau weil Reparaturaufträge direkt am MES-Terminal gestartet und in Echtzeit an die verantwortlichen Teams übermittelt werden

Die Stückkostenfalle: Wenn „mehr Output“ nicht automatisch günstiger bedeutet

Viele Unternehmen steuern ihre Fertigung immer noch mit einer einfachen Frage: Wie viele Teile schaffen wir pro Minute? Was auf den ersten Blick logisch klingt, blendet jedoch wichtige Kostentreiber aus. Denn die reinen Bearbeitungszeiten sind heute dank moderner Maschinen, Automatisierung und optimierter Programme oft bereits sehr effizient. Die wahren Kosten entstehen dort, wo nichts produziert wird. Also in Zeiten von:

- ungeplanten Stillständen

- langwierigen Reparaturen

- Abstimmungsrunden zwischen Produktion, AV und Werkzeugbau

- fehlenden Informationen und Freigaben

Genau hier setzt ein modernes MES wie EMC an. Es verschiebt den Fokus von „Wie schnell läuft die Maschine?“ hin zu „Wo verlieren wir Zeit im Gesamtprozess?“ und macht damit den Weg frei für echte Stückkostensenkungen.

MTTR im Detail: Wie Wartezeiten die Reparaturzeit aufblähen

Ein zentraler Hebel dafür ist die Kennzahl Mean Time To Repair (MTTR). Auf den ersten Blick wirkt sie wie eine reine Instandhaltungsgröße. Tatsächlich ist sie ein hervorragender Indikator dafür, wie gut Ihre Prozesse rund um Störungen und Reparaturen organisiert sind.

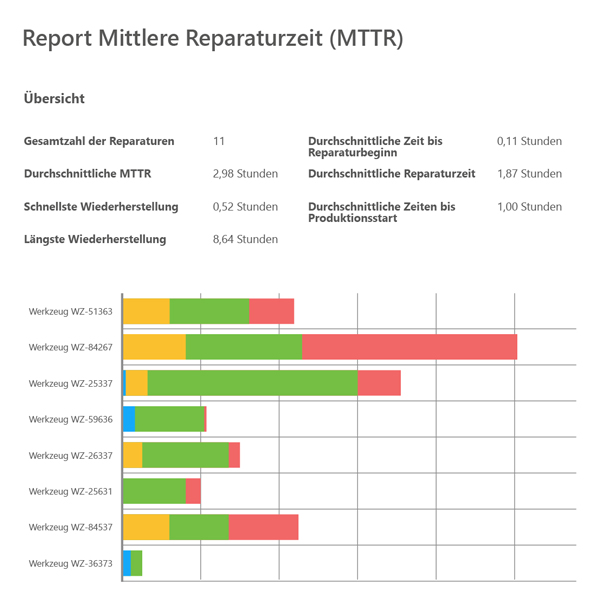

Im MTTR-Report der MES-Software EMC wird der Reparaturvorgang in drei Phasen aufgeteilt:

- Gelb: Zeit bis die Reparatur beginnt

Hier steckt der organisatorische Aufwand:

Wie schnell wird eine Störung gemeldet?

Wie zügig erreicht die Information den Werkzeugbau oder die Instandhaltung?

Sind Zuständigkeiten klar oder läuft alles über Umwege?

- Grün: Die eigentliche Reparaturzeit

Das ist die „handwerkliche“ Arbeit an Maschine oder Werkzeug. In vielen Unternehmen ist dieser Anteil überraschend klein, denn die Fachleute arbeiten effizient, sobald sie loslegen können. - Rot: Zeit bis zum Neustart der Produktion

Nach der Reparatur beginnt oft die zweite große Warteschleife:

Rüsten, Probelauf, Qualitätsfreigaben, Dokumentationspflichten.

Unklare Informationen, fehlender Materialnachschub oder Absprachen zwischen Schicht und AV verlängern die Phase, in der die Maschine wieder laufen könnte, es aber noch nicht tut.

Das MTTR-Schaubild macht sichtbar: Nicht die Reparatur selbst (grün), sondern die gelben und roten Phasen treiben die Verluste nach oben. Genau diese Zeiten tauchen in klassischen Produktivitätskennzahlen kaum auf, in der Stückkostenrechnung schlagen sie aber voll durch.

Wie macht die MES-Software EMC Warte- und Verlustzeiten sichtbar?

Damit aus der MTTR-Analyse mehr wird als ein einmaliger Blick in den Rückspiegel, braucht es eine kontinuierliche, digitale Datenerfassung direkt im Shopfloor. Genau hier spielt EMC seine Stärken aus.

Alle mit dem jeweiligen Ereignis verknüpften Prozesse und Vorgänge werden systematisch, ähnlich einem Zeitstempel, digital erfasst. Das fängt bei der Störungsmeldung direkt am MES-Terminal der Maschine an. Die Information gelangt direkt in den Werkzeugbau. Damit ist der erste kritische Moment, die Erfassung der Störung, bereits sekundenschnell und eindeutig dokumentiert. Weitere Zeitstempel sind Start und Ende der Reparatur oder die Wiederaufnahme der Produktion.

Aus diesen Zeitstempeln werden automatisch die drei Phasen des MTTR errechnet und in Form eines Reports visualisiert.

Transparente Dashboards für alle Beteiligten

Neben Reports lassen sich die erfassten Daten auch auf übersichtlichen Dashboards darstellen. Darauf sehen:

- Produktionsleiter: Welche Maschinen stehen still aufgrund von Reparaturen, Wartungen, etc.?

- Instandhaltung/Werkzeugbau: Wo müssen Reparaturen durchgeführt werden? Wo sind Wartungen fällig?

So wird aus einer abstrakten Kennzahl ein konkretes Bild.

Vernetzte Prozesse: Produktion und Werkzeugbau in einem System

Die eigentliche Wirkung entsteht, wenn auf Basis dieser Transparenz auch die Prozesse miteinander vernetzt werden. Mit EMC lässt sich der gesamte Reparaturablauf durchgängig digital abbilden.

- Reparaturauftrag direkt am MES-Terminal starten

Im Störfall startet der Bediener den Reparaturauftrag unmittelbar am Terminal. Statt eines Anrufs oder einer E-Mail entsteht ein digitaler Auftrag, der alle relevanten Maschinendaten enthält, das betroffene Werkzeug eindeutig referenziert sowie Priorität und Störungsart hinterlegt. - Sofortige Information für Werkzeugbau und Instandhaltung

Der Reparaturauftrag erscheint in Echtzeit im Dashboard des Werkzeugbaus bzw. der Instandhaltung. Dort werden alle offenen Reparaturaufträge mit Status in Echtzeit angezeigt.Damit reduziert sich die gelbe Phase („Zeit bis Reparaturbeginn“) drastisch: Der Werkzeugbau muss nicht mehr „hinterhertelefonieren“, sondern kann gezielt disponieren und sofort reagieren. - Rückmeldung und Wiederanlauf ohne Medienbruch

Nach Abschluss der Reparatur meldet der Verantwortliche den Status ebenfalls im MES zurück: Reparatur beendet, Maschine zum Rüsten bereit, ggf. Hinweise an Produktion oder Qualität, automatische Dokumentation für Traceability und Audit-Nachweise. Die Produktion sieht im Dashboard unmittelbar, dass die Maschine wieder zur Verfügung steht und den Auftrag fortsetzen kann. So werden auch die roten Zeiten („Zeit bis Produktionsstart“) konsequent verkürzt.

Das Ergebnis: kürzere Stillstände, stabilere Durchlaufzeiten und messbar niedrigere Stückkosten. Nicht durch „schnelleres Drehen“, sondern durch intelligentere Abläufe.

Vom Kennzahlen-Fokus zur ganzheitlichen Produktionssteuerung

Wer einmal erlebt hat, wie viel gelbe und rote Zeit im MTTR-Diagramm verschwindet, ändert seinen Blick auf die Produktion grundlegend. Statt nur die Ausbringung zu erhöhen, rückt die Vermeidung von Verschwendung in den Mittelpunkt. Entscheidungen basieren nicht mehr auf Bauchgefühl, sondern auf sauberen, zeitgenauen Daten. Verbesserungsmaßnahmen lassen sich gezielt dort ansetzen, wo die größten Verluste entstehen. Sei es in der Reaktionszeit des Werkzeugbaus, in Freigabeprozessen oder im Rüstmanagement.

EMC unterstützt diesen Wandel, indem es Daten aus Maschinen, Terminals und Planungssystemen zusammenführt, Kennzahlen wie OEE und MTTR mit Kontext versieht und Verantwortlichen auf dem Shopfloor und im Management dieselbe, aktuelle Informationsbasis liefert. So entsteht Schritt für Schritt eine digital vernetzte Fertigung, in der Stückkosten nicht mehr „geschätzt“, sondern transparent und belastbar beeinflusst werden können.

Fazit

Die Stückkostenfalle schnappt zu, wenn Unternehmen nur auf die Stückzahl pro Minute schauen und dabei ausblenden, wie viel Zeit im Hintergrund verloren geht. Die Analyse der mittleren Reparaturzeit (MTTR) zeigt: Nicht die eigentliche Reparatur ist das Problem, sondern Warte- und Abstimmungszeiten davor und danach. Genau hier setzen Digitalisierung und MES an.

Die digitale Vernetzung von Produktion und Werkzeugbau ermöglicht es, Störungen direkt an der Maschine digital zu erfassen und in Echtzeit den Werkzeugbau darüber zu informieren. Die verkürzte Reaktionszeit sorgt für schnelles Eingreifen und Umsetzen, so dass die Maschine wieder schneller die Produktion aufnehmen kann. Das reduziert die Wartezeiten systematisch und senkt damit die Stückkosten nachhaltig. Ein genauerer Blick jenseits von “Stück pro Zeiteinheit” lohnt sich immer.

Kontaktieren Sie uns

Sie möchten mehr darüber erfahren, wie Sie mit unserer MES-Software EMC Ihre Stückkosten nachhaltig reduzieren können?

Wir beraten Sie gerne und erstellen Ihnen ein persönliches Angebot.

Einfach anrufen unter +49 7127 – 9231 10 oder schicken Sie uns eine Mail an info@ite-ms.de

Häufig gestellte Fragen zu Stückkosten und deren Senkung

Was ist die Stückkostenfalle in der diskreten Fertigung?

Die Stückkostenfalle beschreibt die Situation, dass die Kennzahl „Teile pro Minute“ gut aussieht, die Produktivität jedoch sinkt und die Stückkosten hoch bleiben oder sogar steigen. Der Fokus liegt zu stark auf der Geschwindigkeit der Bearbeitung, während Wartezeiten, Reparaturschleifen und Abstimmungsaufwand im Hintergrund unbemerkt wachsen und die Kosten nach oben treiben.

Warum reicht die Kennzahl „Teile pro Minute“ heute nicht mehr aus?

Moderne Maschinen und Automatisierung haben die eigentlichen Bearbeitungszeiten bereits sehr effizient gemacht. Die wahren Kosten entstehen dort, wo nichts produziert wird – bei ungeplanten Stillständen, langwierigen Reparaturen, Abstimmungsrunden und fehlenden Informationen. „Teile pro Minute“ blendet diese Verluste aus und liefert daher nur ein unvollständiges Bild der tatsächlichen Stückkosten.

Welche Rolle spielt MTTR (Mean Time To Repair) für die Stückkosten?

MTTR zeigt, wie gut Prozesse rund um Störungen und Reparaturen organisiert sind. Sie wird in drei Phasen betrachtet: Zeit bis Reparaturbeginn (organisatorische Wartezeiten), eigentliche Reparaturzeit und Zeit bis zum Neustart der Produktion (Rüsten, Freigaben etc.). Gerade die ersten und letzten Phasen treiben Stillstandszeiten und damit Stückkosten nach oben – nicht die Reparatur an sich.

Wie macht die MES-Software EMC Warte- und Verlustzeiten sichtbar?

EMC erfasst alle relevanten Ereignisse direkt am Shopfloor digital über Zeitstempel: Störungsmeldung am MES-Terminal, Start und Ende der Reparatur sowie Wiederaufnahme der Produktion. Daraus werden automatisch die drei MTTR-Phasen berechnet und in Reports und Dashboards visualisiert. So werden versteckte Warte- und Abstimmungszeiten transparent und gezielt bearbeitbar.

Welche konkreten Vorteile bietet EMC für die Reduzierung der Stückkosten?

EMC senkt Stückkosten, indem Warte-, Such- und Abstimmungszeiten rund um Störungen und Reparaturen konsequent reduziert werden. Reparaturaufträge werden direkt am MES-Terminal gestartet und in Echtzeit an Werkzeugbau und Instandhaltung übermittelt. Die Reaktionszeiten verkürzen sich, Stillstände werden kürzer, Durchlaufzeiten stabiler und Verbesserungsprozesse können auf Basis transparenter MTTR-Auswertungen gezielt angestoßen werden.