Und wie können alle Maschinen, egal wie alt, nahtlos in das vorhandene Netzwerk eingebunden werden?

Viele Unternehmen, die ihre Fertigung digitalisieren und damit zukunftssicher machen möchten, fragen sich, wie das mit ihren älteren Maschinen im Bestand funktioniert. Während neuere Maschinen bereits eine Datenschnittstelle (in der Regel mit Industrie 4.0 Standard OPC/UA) besitzen und damit ganz einfach an die digitale Fabrik angeschlossen werden können, besitzen gerade ältere Maschinen keine passende Datenschnittstelle.

In diesem Fall erfolgt die Erfassung über 24V Signale. Dafür werden IoT-Gateways als Hardware für die Erfassung eingesetzt, die zuverlässig die Daten der Maschine erfassen. Eine weitere Möglichkeit ist die Verwendung von SPS-Steuerungen oder LAN-Adaptern. Damit können Maschinen ohne Ethernet-CP und ohne Änderung der Hard- und Softwarekonfiguration auf schnelle und einfache Weise vernetzt werden.

Beide Wege ermöglichen einen nahtlosen Informationsfluss zwischen Maschinen und Geräten verschiedener Hersteller und egal welchen Alters.

Die wichtigsten Nutzen und Vorteile bei der Datenerfassung von älteren Maschinen ohne Datenschnittstelle sind:

- Nutzung bestehender Infrastruktur

- Kostenersparnis, da keine teuren Upgrades notwendig sind

- Einfache Integration in die digitale Systemstruktur

- Weniger Störungen, auch über längere Kabelwege

- Keine Beeinträchtigung der Maschinensicherheit

- Schnelle Umsetzung

Maschinendaten zuverlässig erfassen

Maschinendaten sind die Anzahl von Teilen, Maschinenzustände, Störgründe, Leistung und Prozessdaten wie Temperaturen, Drücke oder Energieverbrauch.

Die Maschinendatenerfassung der MES Software EMC erfasst automatisiert und in Echtzeit die produzierten Stückzahlen und Mengen. Dadurch werden zeitaufwändige, ungenaue und fehleranfällige manuelle Dateneingaben abgelöst. Direkt an der Maschine werden die Maschinendaten über ein MES-Terminal visualisiert.

Erfassung der Daten aller Maschinen und der Peripherie mit Connectivity-Lösung

Bei neueren Maschinen erfolgt die Maschinendatenerfassung über die OPC/UA-Schnittstelle. Die Erfassung bei älteren Maschinen erfolgt über die vorhandenen 24V Signale. Diese Signale können einfach abgegriffen werden, ohne tief in die Maschinensteuerung eingreifen zu müssen. Typische erfasste Daten aus 24V Signalen sind beispielsweise:

- Maschine ein/aus

- Störung an/aus

- Zyklus abgeschlossen

- Taktzähler

- Aggregatzustände

Zusätzlich werden auch die Daten der Peripherie wie zum Beispiel von der Werkzeugüberwachung, von Haspel oder von Prüfgeräten in der EMC Maschinendatenerfassung erfasst.

Nahtlose Einbindung in das IT-Netzwerk

Die Geräte und Maschinen werden einfach in das Netzwerk integriert, per Kabel oder WLAN, ohne zusätzliche IT-Infrastruktur. Das spart Zeit und Kosten und ermöglicht eine effiziente Erfassung der Daten.

Die erfassten Daten der Maschinen sind mit dem bestehenden ERP-System kompatibel und direkt vernetzt. Die zuverlässige Vernetzung und Bereitstellung der Daten aus Maschinen mit Anbindung an ERP und Netzwerk-Architektur ermöglicht einen kontinuierlichen Verbesserungsprozess und eine zuverlässige, stets aktuelle Übersicht aller Maschinenzustände, Stillstandsgründe und Kennzahlen wie OEE.

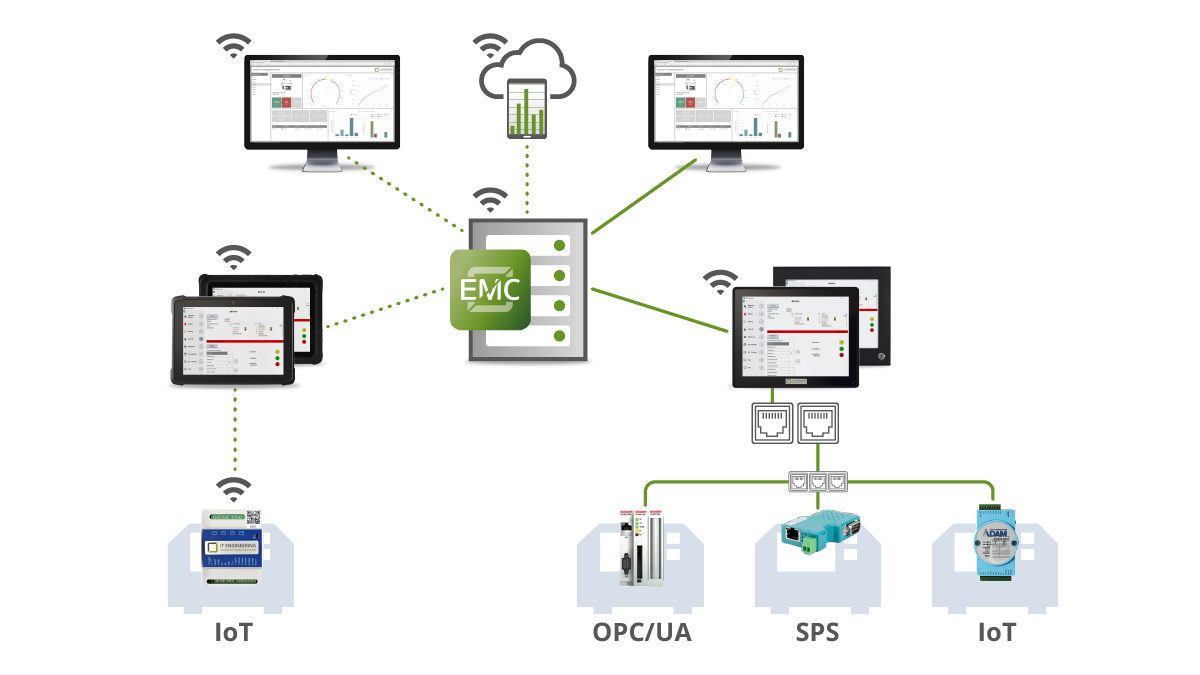

Eine exemplarische Erfassungs-Architektur könnte folgendermaßen aussehen:

Perfekt Zustände und Maschinendaten erfassen und Stillstandsgründe sofort erkennen

Die Datenerfassung aller Maschinen erfolgt mit dem Basismodul EMC Maschinendatenerfassung zuverlässig und automatisiert in Echtzeit. Zusätzlich zum Zustand der Maschinen erfasst die MDE auch Fehlerinformationen, notwendige Eingriffe der Bediener oder auch den Status der Wartung. Anlagenstörungen sowie Produktions- und Stillstandszeiten können umgehend erkannt werden. Außerdem lassen sich Störgründe mit nur einem Knopfdruck zum tatsächlichen Zeitpunkt einfach hinterlegen.

Dies sorgt für ein modernes und datenbasiertes Produktionsmanagement. Alle Produktionsabläufe können damit jederzeit vollständig nachvollzogen werden. Die aus der Maschinendatenerfassung gewonnenen Daten bilden die Grundlage für Condition Monitoring, Lautzeitmessung, OEE-Erfassung, etc. Sie ermöglichen es, daraus schnell und einfach Maßnahmen zur Optimierung der Fertigung abzuleiten.

Fazit

Auch ohne Datenschnittstelle können ältere Maschinen schnell und einfach digitalisiert werden, ohne dafür in die Steuerungslogik eingreifen zu müssen. Durch den Abgriff vorhandener 24V-Signale sowie den Einsatz von IoT-Gateways lassen sich Betriebszustände, Zyklen und Stillstände zuverlässig erfassen und in Echtzeit verfügbar machen. Damit können Unternehmen ihre älteren Bestandsmaschinen problemlos digital einbinden, ohne in teure Neumaschinen investieren zu müssen, und schaffen damit die Grundlage für Transparenz, OEE-Analysen und eine datengetriebene Prozessoptimierung.

Gerade für Unternehmen, die ihre Produktion zukunftssicher aufstellen wollen, ist dies eine motivierende Chance: Ältere Maschinen sind kein Hindernis für eine vernetzte Produktion, sondern können durch einfache Nachrüstungen Teil der digitalen Wertschöpfungskette werden. So können Betriebe Schritt für Schritt ihre Smart Factory Realität werden lassen und sich Wettbewerbsvorteile sichern, indem sie auch aus bestehenden Anlagen wertvolle Daten gewinnen, um Effizienz und Verfügbarkeit nachhaltig zu steigern.

Kontaktieren Sie uns

Sie haben weitere Fragen zur Einbindung Ihrer Maschinen und deren Datenerfassung mit unserer MES-Software EMC oder zur Umsetzung Ihrer digitalen Fabrik?

Wir beraten Sie gerne und erstellen Ihnen ein persönliches Angebot.

Einfach anrufen unter +49 7127 – 9231 10 oder schicken Sie uns eine Mail an info@ite-ms.de

Häufig gestellte Fragen zur Datenerfassung an älteren Maschinen

Wie können ältere Maschinen ohne Datenschnittstelle in die digitale Produktion eingebunden werden?

Ältere Maschinen können durch Nachrüstlösungen wie IoT-Module erfasst werden. Diese ermöglichen es, Laufzeiten, Stillstände und Produktionsmengen digital zu erfassen und in Ihr MES-System zu übertragen.

Was sind die Vorteile einer nachträglichen Datenerfassung an Bestandsmaschinen?

Unternehmen erhalten Transparenz über Auslastung und Stillstandszeiten, können Wartungszyklen optimieren und erhalten eine solide Grundlage für Effizienzsteigerungen, ohne direkt in neue Maschinen investieren zu müssen.

Welche Technologien kommen bei der Nachrüstung zum Einsatz?

Zum Einsatz kommen beispielsweise IoT-Gateways, die direkt im Maschinenschrank angebracht werden, um relevante Daten über 24V Signale zu erfassen und über WLAN oder kabelgebunden an Ihre Auswertesysteme zu übermitteln.

Wie aufwändig ist die Nachrüstung älterer Maschinen?

Der Aufwand ist vergleichsweise gering, da keine tiefgreifenden Umbauten erforderlich sind. Die IoT-Devices können oft innerhalb weniger Stunden installiert werden, und die Integration in bestehende Systeme erfolgt unkompliziert.

Können bereits vorab erfasste Maschinendaten nachträglich in einem MES integriert werden?

Ja, die vorab erfassten Daten (z. B. Maschinendaten, Prozessdaten, Betriebsdatenerfassung) können im Nachhinein direkt in Ihr MES-System eingespeist werden, um Produktionsprozesse zu visualisieren und die Auswertung von OEE-Kennzahlen und Stillständen zu ermöglichen.