EMC Prozessdatenerfassung

Digital analysieren und dokumentieren,

CQI-Standards einfach erfüllen

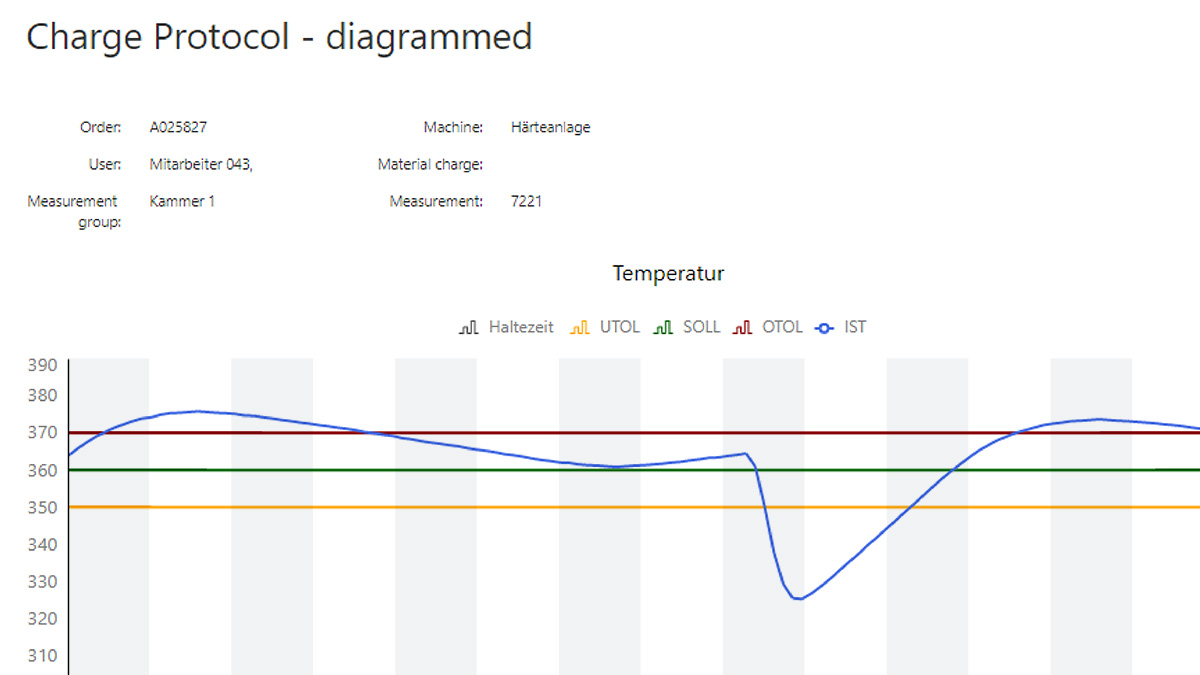

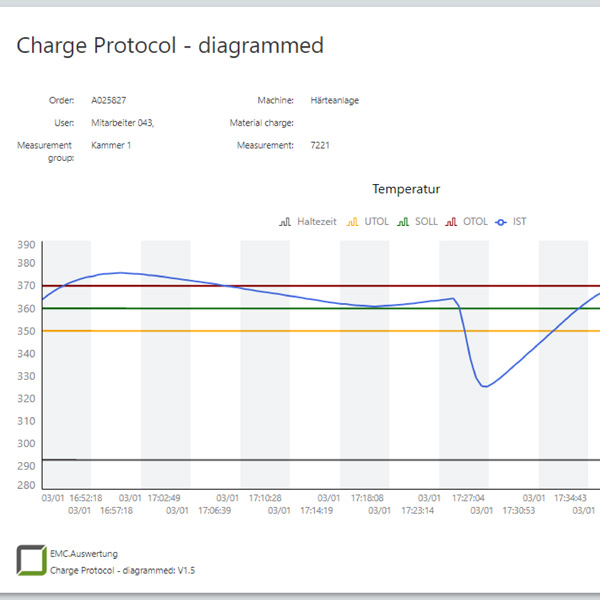

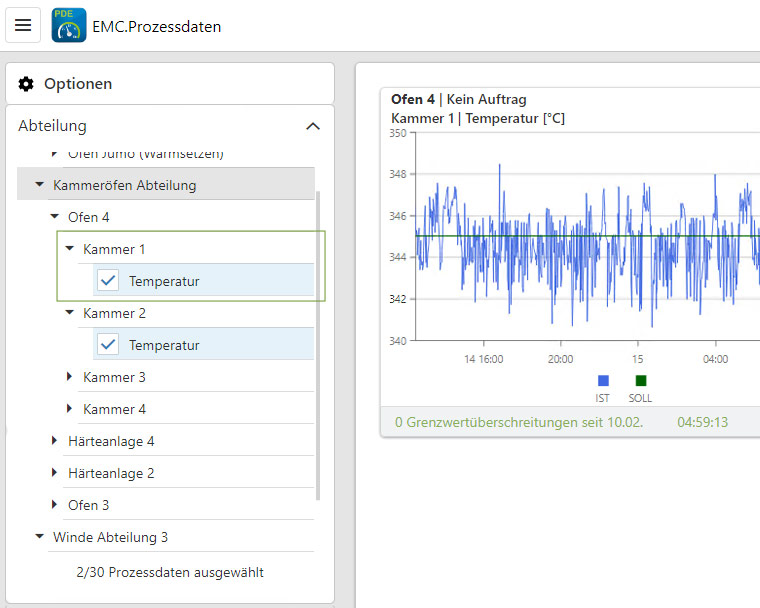

Das Modul EMC Prozessdatenerfassung macht die innerhalb eines Prozesses anfallenden Informationen wie Temperatur, Druck, Energie, usw. … nutzbar. Visualisieren und dokumentieren Sie die Abweichungen im Prozess. Beurteilen Sie die Prozessparameter zum Auftrag oder zum Artikel in größeren Zeiträumen.

Automatisiert erfassen

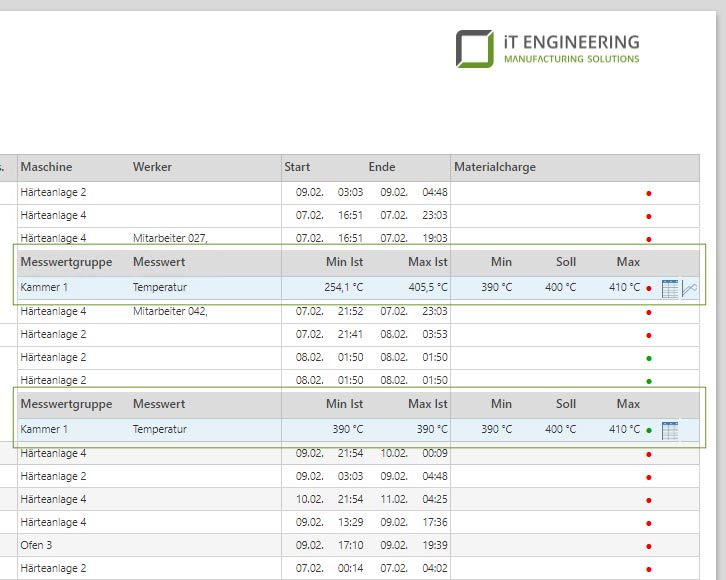

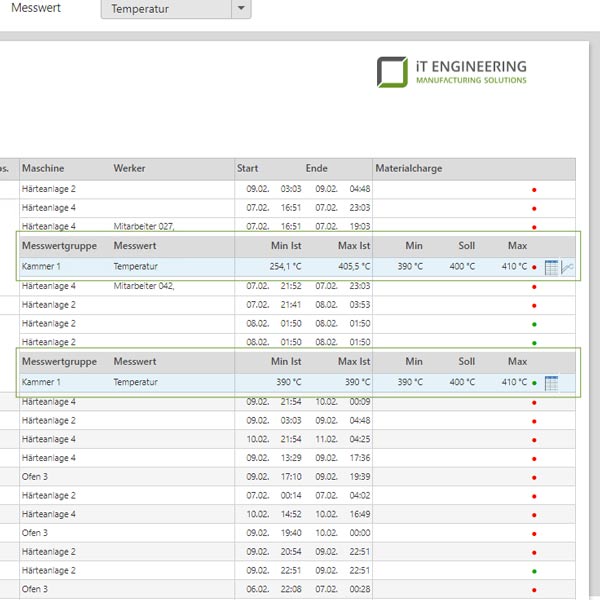

Werte wie Ist- und Soll-Daten, Toleranzen, Durchlauf- oder Haltezeiten werden definierbar direkt aus der Steuerung über OPC/UA oder ModuBus gelesen. Mit einem Iot-Gateway sind die Werte direkt an Sensoren wie z.B. Thermoelemente abgreifbar.

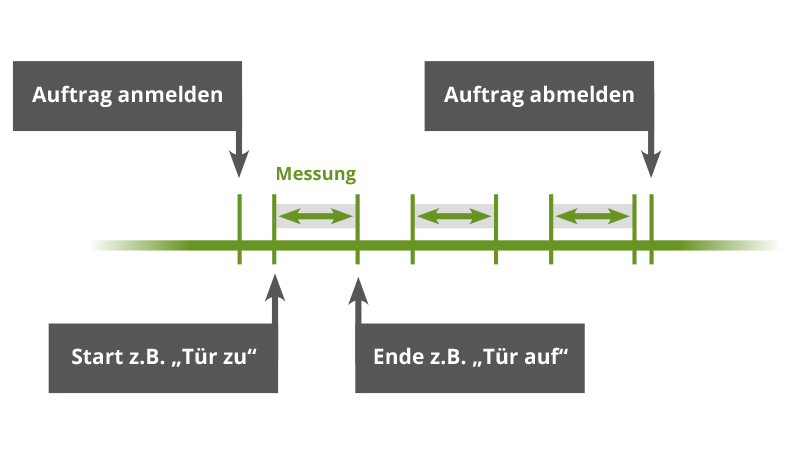

Prozessabläufe berücksichtigen

Prozessdatenerfassung ist mehr, als nur zyklische Daten zu erfassen. Daten, die für den Prozess nicht relevant sind, führen zu Fehleranalysen und dürfen nicht erfasst werden.

Daten verdichten

Das Verdichten der Daten zu Informationen verschafft einen Überblick über die Prozesse. Kritische Abläufe sind schnell zu erkennen und zu überprüfen.

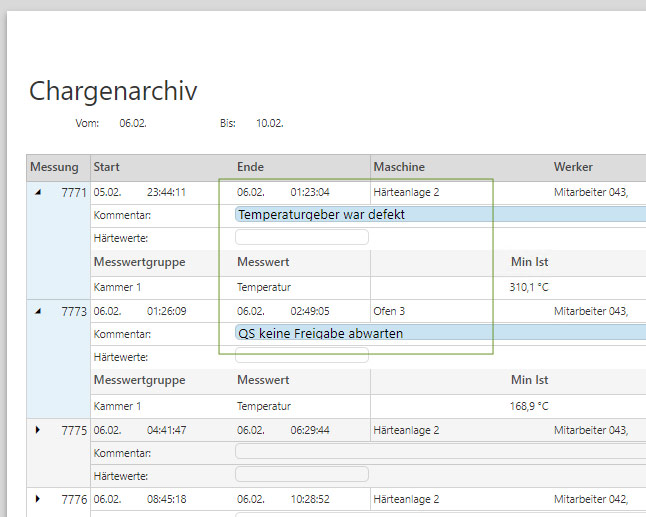

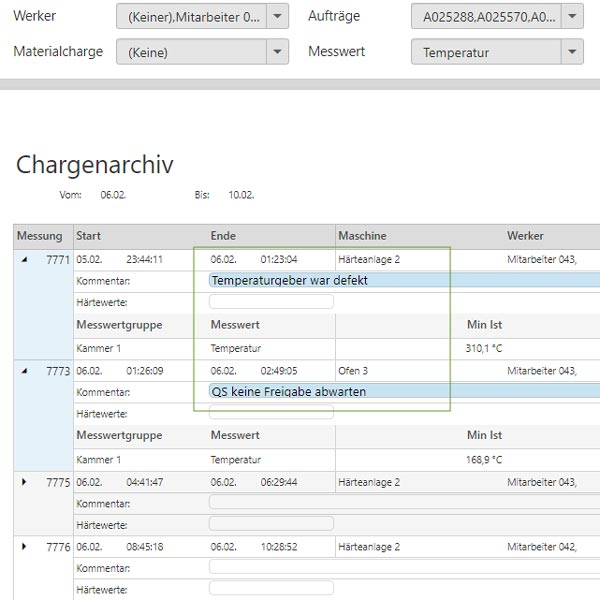

Analysen kommentieren

Schreiben Sie einfach Ihren Kommentar zur Prozessanalyse. Dieser Kommentar ist für alle transparent, sichtbar und ersetzt die Handaufschriebe.

Alle Module: