Digitalisierung in der Fertigung erfolgreich umsetzen

Dass es gänzlich ohne Digitalisierung in der Industrie von heute nur schwer geht, ist grundlegend klar. Standardprozesse wie die klassische Maschinendatenerfassung (MDE) oder die Verwendung eines ERP-Systems sind weit verbreitet und tun ihre Dienste. Oftmals weiß man gar nicht, wie man das alles rund um die Digitalisierung in der Fertigung und eine moderne Produktion anpacken soll. Dabei bietet die Digitalisierung im Sinne einer Industrie 4.0 Produktion so viel mehr Möglichkeiten und ermöglicht über alle Bereiche hinweg große Potenziale hinsichtlich Effizienz und Produktivität.

Digitalisierung kann so einfach sein

Anders als ein ERP, dessen Einführung oft langwierig und schwierig sein kann, lässt sich die Digitalisierung Ihrer Fertigung durch unsere MES-Software EMC und das standardisierte Modul EMC.Konverter mit sehr geringem Aufwand und in nur wenigen Wochen problemlos umsetzen.

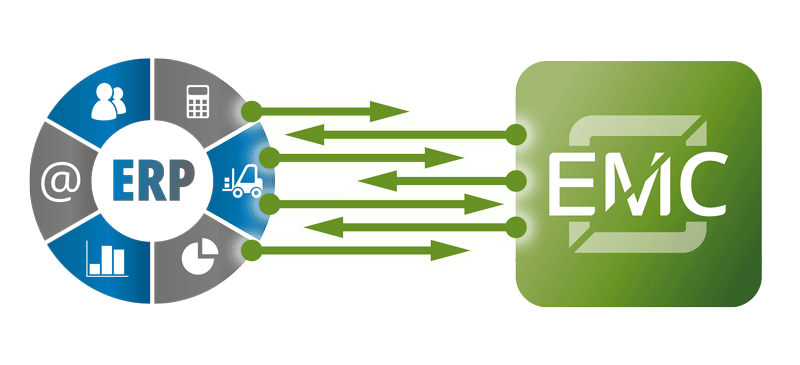

Die Erfassung der Daten ist dabei nur der Anfang. EMC ermöglicht daraus die Basis für die Smart Factory, in der alle in der Fertigung beteiligten Akteure vernetzt sind. Sie bietet das perfekte Digitalisierungskonzept und ist die Grundvoraussetzung dafür, dass alle relevanten Daten konsequent erfasst und nutzenorientiert verarbeitet werden. Das gilt selbstverständlich nicht nur für die Daten, die direkt aus den Maschinen erfasst werden. Der automatisierte, bidirektionale Austausch von ERP und Maschinensteuerung erzeugt zuverlässig Informationsströme für alle in der Fertigung beteiligten Prozesse. Alles mit dem Ziel, eine effiziente Produktion und Fertigung zu ermöglichen.

Dazu zählen zum Beispiel:

Papierlose Fertigung: Auftragsrelevante Informationen wie Zeichnungen überall digital bereitstellen

Lückenlose Rückverfolgung: Informationen per QR Code einfach abrufen und Behälter, Chargen und Produkte nachverfolgen

Digitales Shopfloor Management und Dashboards: Jeder kennt den aktuellen Stand der Produktion in Echtzeit

Vier Chancen der Digitalisierung für eine smart vernetzte Fertigung

Viele Prozesse und Funktionalitäten hängen unmittelbar miteinander zusammen oder ergänzen sich. Daher lohnt es sich genau hinzuschauen, wie die Smart Factory für die diskrete Fertigung im Detail funktioniert, wie Daten genau dort hingelangen, wo sie von Nutzen sind und wie sich daraus Synergien für viele Bereiche in der Fertigung ergeben.

In einer mehrteiligen Serie zeigen wir Ihnen, wie eine smarte Vernetzung in der digitalen Fabrik einfach funktioniert und wie Sie die Chancen der Digitalisierung nutzen können. Welche Möglichkeiten bietet die Digitalisierung von Produktionsprozessen? Wie lässt sich dadurch die Produktivität und Effizienz in Ihrer Fertigung nachhaltig steigern?

Die einzelnen Folgen dieser Infoserie werden nach und nach freigeschaltet. Gerne informieren wir Sie bei jeder neuen Folge per Email. Dazu abonnieren Sie einfach unseren Newsletter.

Übersicht der einzelnen Folgen

Übersicht der einzelnen Folgen

Digitalisierung schrittweise umsetzen

Digital einfach mehr erreichen

Die modulare Architektur der innovativen MES-Software EMC von iT Engineering Manufacturing Solutions GmbH ermöglicht eine zuverlässige Digitalisierung von Produktionsprozessen und deren Optimierung. Dabei sind die frei kombinierbaren Module und Funktionalitäten nahtlos miteinander kompatibel und ermöglichen so ein ganzheitliches Digitalisierungskonzept.

Digitalisierung Folge 1

Das perfekte Zusammenspiel von MES und ERP

optimiert Shopfloor-Prozesse

Das perfekte Zusammenspiel von MES und ERP optimiert Shopfloor-Prozesse

Jedes System, ob ERP oder MES (Manufacturing Execution System), hat seine ganz eigenen Alleinstellungsmerkmale. Aber während ERP-Systeme in der Praxis für alles rund um die Auftragsverwaltung oder Arbeitsplanung mittlerweile zum Standard gehören, erkennen viele Unternehmen nicht, welches Potential das Zusammenspiel aus ERP in Kombination mit einer smarten MES-Lösung bietet.

Die digitale, smart vernetzte Fabrik ergänzt die Funktionen der ERP-Lösung mit den Echtzeit-Daten aus der Produktion und verbindet diese gewinnbringend. Zusätzlich ermöglicht das MES den Zugriff auf viele produktionsrelevante Informationen und wichtige Daten aus dem ERP direkt in der Fertigung und zurück. So kann dieses Zusammenspiel über viele Bereiche eines Unternehmens signifikant die Produktivität in der Produktion steigern und Prozesse nachhaltig optimieren.

In dieser ersten Folge zum Thema Digitalisierung zeigen wir Ihnen, wie MES und ERP zusammenhängen und wie sich durch deren Verbindung und Datenaustausch untereinander viele Prozesse und Vorgänge schnell und einfach optimieren lassen.

MES und ERP im Dialog

Der bidirektionale Austausch zwischen ERP und dem MES-System sorgt dafür, dass alle Daten verlustfrei und zuverlässig überall eingesetzt werden können. Die MES-Software EMC ist kompatibel mit allen gängigen ERP-Lösungen und garantiert so ein perfektes Zusammenspiel. Dabei erfolgt der Datenfluss in beide Richtungen. Also vom ERP zur Maschinensteuerung und wieder zurück.

Auftragsdaten aus dem ERP hinunter zur Maschinensteuerung schicken

Mit der Vernetzung von MES und ERP braucht es nur einen Klick, um die nötigen Daten der geplanten Aufträge einfach digital an die Maschinensteuerung zu schicken. So sieht der Mitarbeiter an der Maschine am MES-Terminal detailliert alle wichtigen auftragsbezogenen Informationen wie den aktuellen Status von Aufträgen und Arbeitsgängen, Unterbrechungen und Auftragsfortschritte, Vergleich von Soll-Vorgaben und Ist-Werten oder auch den Auftragsvorrat und die Auftragsreihenfolge. Damit ist eine Überproduktion sofort erkennbar.

Ein Beispiel: Das MES gleicht die Vorgaben des ERP kontinuierlich mit dem aktuellen Fortschritt ab. Registriert die digitale Maschinendatenerfassung (MDE) durch die MES-Software EMC eine Überproduktion, weil die Maschine einfach weiter läuft, wird diese Information direkt an das ERP zurückgemeldet. Dies erhöht signifikant die Reaktionsfähigkeit und reduziert eine unnötige Überproduktion.

Direkte Anbindung der Maschinen und Arbeitsplätze

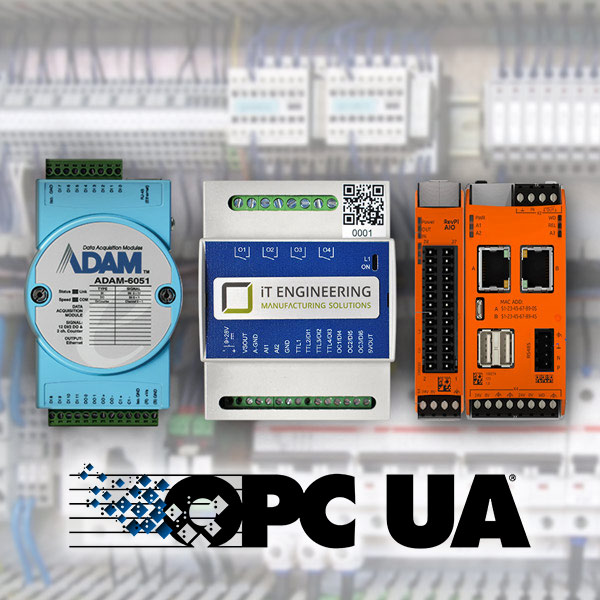

Mittels OPC-UA oder smarter IoT-Module können alle Maschinen, egal ob neu oder alt, einfach direkt angebunden werden. Die Erfassung der Betriebsdaten im laufenden Betrieb erfolgt digital direkt am MES-Terminal. Damit sind auch manuelle bzw. halbautomatisierte Arbeitsplätze mit dem ERP verbunden.

Automatisierte Rückmeldung an das ERP

Alle erfassten Daten, manuell am Terminal oder automatisiert aus der Maschine, werden direkt an das ERP-System zurückgemeldet. Dazu zählen zum Einen klassische Produktionsdaten wie z.B. die Gut-Menge, der Ausschuss oder bei Nacharbeit der Grund oder die benötigte Zeit. Zum Anderen meldet die MES-Software EMC auch Maschinen- und Auftragszeiten an das ERP zurück. Dazu zählen unter anderem:

- Gründe für den Stillstand

- Rüst-, Stand- und Produktionszeiten

- Belegungsgrad unter Berücksichtigung des Arbeitszeitmodells

- automatisierte Pausenbuchung

Dies garantiert, dass auf allen Ebenen das gleiche „Wissen“ und alle Informationen zur Verfügung stehen.

Schnelle Effekte der Digitalisierung

Die positiven Effekte der Integration zwischen beiden Systemen zeigen sich schnell. Die Prozesse auf dem Shopfloor werden verkürzt und optimiert. Durch die Verbindung wird das ERP-System mit validen, automatisiert erfassten Daten ergänzt. Das bietet Transparenz für das gesamte Unternehmen und erhöht die Reaktionsfähigkeit zum Beispiel bei Produktionsverzögerungen.

Smarte Überwachung der Produktion

Abhängig von der OPC-UA Schnittstelle und deren Möglichkeiten, kann die automatisierte Produktionsüberwachung Informationen oder Hinweise sofort anzeigen.

So wird beispielsweise das Erreichen der Auftragsmenge direkt auf dem Display der Maschine über ein Fenster angezeigt. Dies ermöglicht ein schnelles Eingreifen und verhindert eine unnötige Überproduktion.

Lückenlose Dokumentation

Die Vernetzung von MES und ERP ermöglicht eine vollständige und lückenlose Dokumentation von Prozessdaten unterschiedlicher Güte. Werte wie Energie, Luft, Temperatur oder Drehzahlen sind wichtige Indikatoren für die Bewertung der eigenen Produktion und die Basis eines kontinuierlichen Verbesserungsprozesses. Aus ihnen lassen sich wertvolle Schlüsse ziehen, Prozesse analysieren und Verbesserungspotentiale einfach erkennen und belegen.

Fazit

MES und ERP: Das Eine schließt das Andere nicht aus. Aber gerade in der Kombination beider Systeme entfaltet sich großes Potential für die Fertigung und die Effizienz der Produktion.

Da jeweils die gleichen Daten die Grundlage der Verknüpfung bilden, entstehen Synergien, die die Arbeitsweise und Prozesse sowohl auf dem Shopfloor als auch in der Steuerung oder dem Management nachhaltig erleichtern. Der automatisierte Austausch macht viele manuelle Eingaben und Abläufe überflüssig. Zusätzlich können in Echtzeit benötigte Daten von A nach B und wieder zurück übermittelt werden – papierlos und vollständig. Alle Daten sind im System verankert und garantieren so ein schnelles Auffinden und Wiederbereitstellen für kommende Aufträge.

Digitalisierung Folge 2

Digitales Shopfloor-Management für mehr Transparenz,

bessere Zusammenarbeit und effizientere Prozesse

Digitales Shopfloor-Management für mehr Transparenz, bessere Zusammenarbeit und effizientere Prozesse

Jede Produktion ist dynamisch. Und es gibt unzählige Variablen, die bestimmen, wie produktiv oder effektiv eine Fertigung läuft. In der digitalen Fabrik sind diese Variablen als Echtzeit-Informationen oder Echtzeit-Daten die ständige Basis für den laufenden Fortschritt der Produktion. Daten wie Nutzgrade, OEE, die häufigsten Fehlergründe, die Produktivität der Mitarbeiter oder Energiekennzahlen sind essenziell für die Effizienzbewertung der eigenen Fertigung.

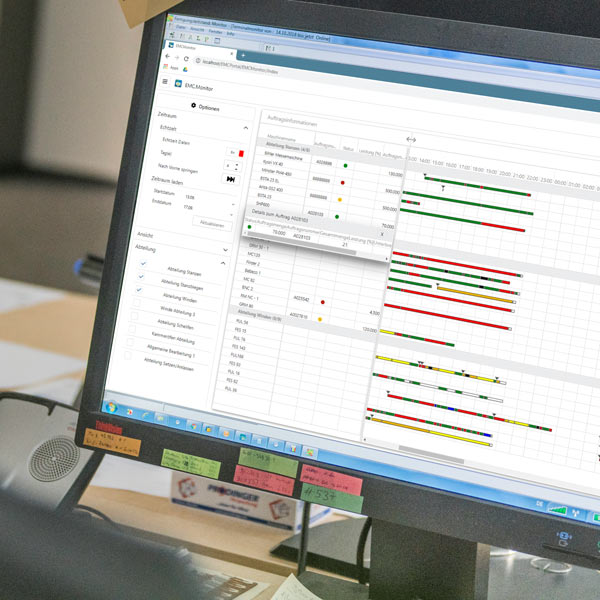

Der Zugang und die Verfügbarkeit der Echtzeit-Informationen bringt viele Vorteile. Zum Einen kann der Stand der aktuellen Produktion jederzeit mit den Vorgaben aus der Auftragsplanung und dem ERP verglichen werden. Zum Anderen unterstützen sie aktiv dabei, Störungen und Abweichungen in den Prozessen zu identifizieren und frühzeitig zu handeln. Damit dies möglich ist, erfasst und bündelt unsere MES-Software EMC alle Echtzeit-Daten auf dem Shopfloor zuverlässig und verwertet sie je nach Nutzen – beispielsweise als Echtzeit-Dashboards der laufenden Produktion, in der Planung der Maschinenbelegung, bei der Analyse oder bei der Erstellung und Verteilung von Reports.

In dieser zweiten Folge unserer MES-Inforeihe zeigen wir Ihnen auf, wie ein digitales Shopfloor-Management Ihre Fertigung effektiver und transparenter macht und so auch für eine bessere Zusammenarbeit sorgt.

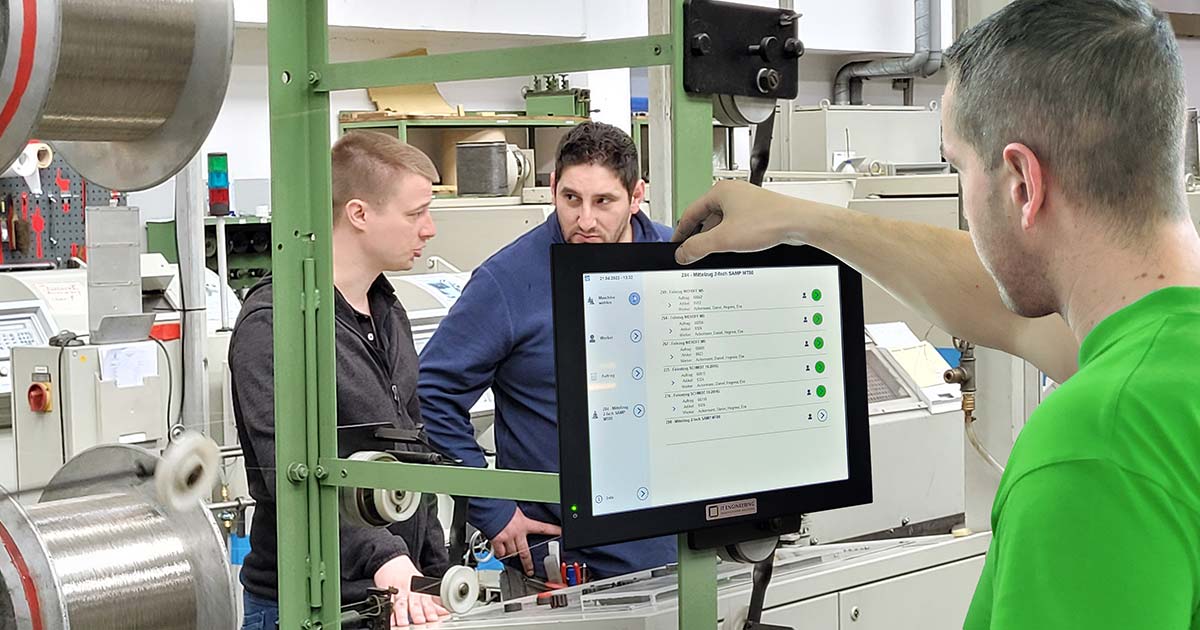

Wissen, was läuft

Direkt am MES-Terminal an den Maschinen wird sowohl der Ist-Wert der laufenden Produktion als auch der Soll-Wert des Auftrags jederzeit angezeigt. Auf einen Blick sieht der Werker den aktuellen Auftragsfortschritt und kann bei Bedarf intervenieren. Durch das schnelle Eingreifen wird der Regelbetrieb zeitnah wieder hergestellt, die Ressourcenauslastung gesteigert und die Termine eingehalten.

Wie die Daten der Maschinen und Arbeitsplätze erfasst werden, erfahren Sie in Folge 1 unserer MES-Inforeihe.

Effizienzsteigerung beginnt mit dem Erkennen des Handlungsbedarfs

Verschaffen Sie sich immer einen einfachen und intuitiven Überblick über die laufende Produktion. Mit Hilfe von individuellen Dashboards für sowohl auf dem Desktop als auch auf Großbildschirmen direkt auf dem Shopfloor werden aussagekräftige Kennzahlen visualisiert. So haben Sie den aktuellen Auftragsfortschritt, Produktionskennzahlen wie OEE oder die Produktivität immer im Blick. Direkt in Ihren Dashboards und in Echtzeit.

Dadurch erkennen Sie Maschinenstillstände, verringerte Geschwindigkeit, Qualitätsverluste sowie Anlagenstörungen sofort. Potentielle Fehlerquellen sind frühzeitig sichtbar und Gegenmaßnahmen können zeitnah eingeleitet werden.

Produktivität wird durch strukturiertes und systematisches Handeln angetrieben

Die Visualisierung der Echtzeit-Informationen direkt auf dem Shopfloor unterstützt Ihre Mitarbeiter bei der strukturierten und zielgerichteten Umsetzung von Maßnahmen. Sie haben zu jeder Zeit den Überblick über den Fortschritt der Fertigung.

Zusätzlich können sie so leicht überprüfen, ob gefällte Entscheidungen oder Maßnahmen wirksam sind.

Mit dieser transparenten Darstellung der laufenden Produktion über Dashboards verbessert sich nachhaltig die Zusammenarbeit und die Kommunikation zwischen den Mitarbeitern. Alles mit dem Ziel, gemeinsam schneller mehr zu erreichen.

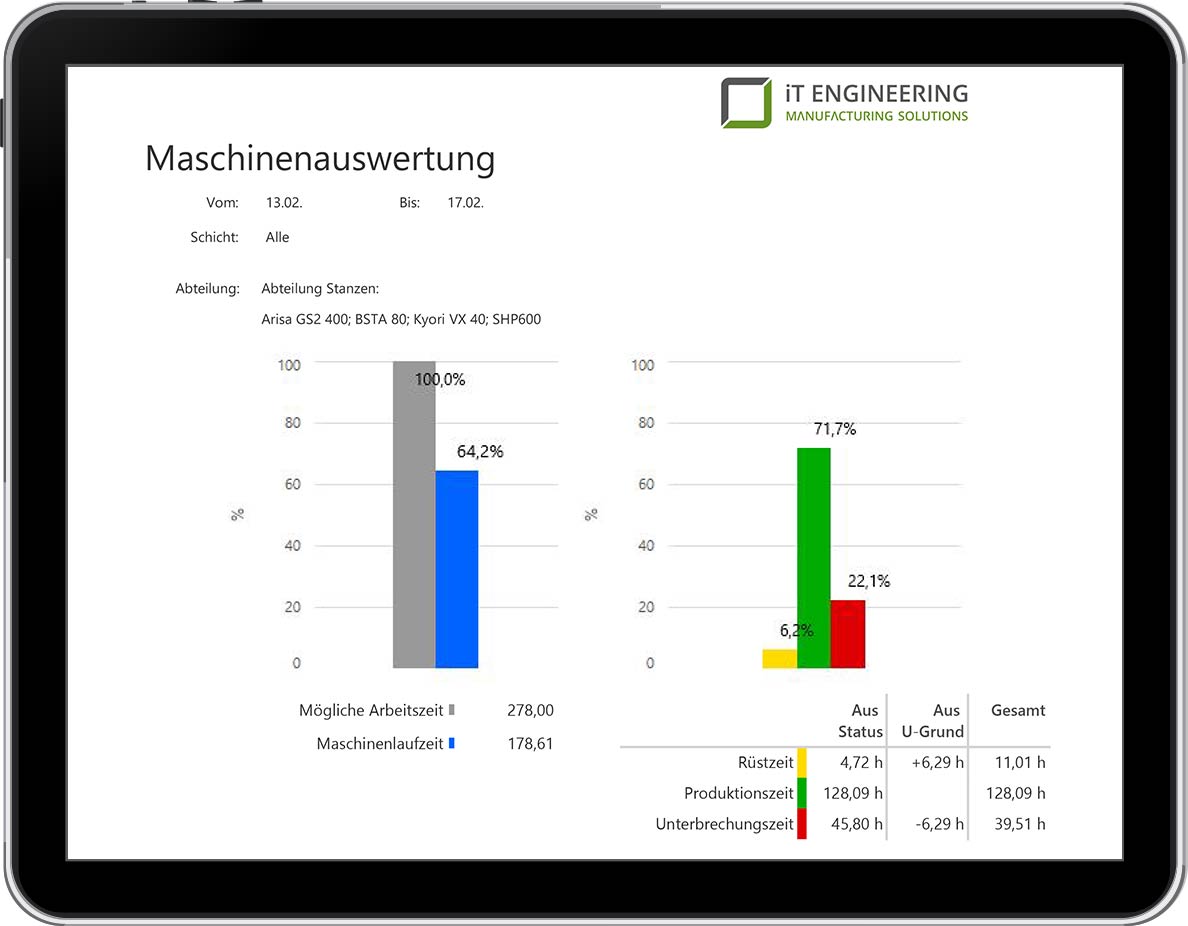

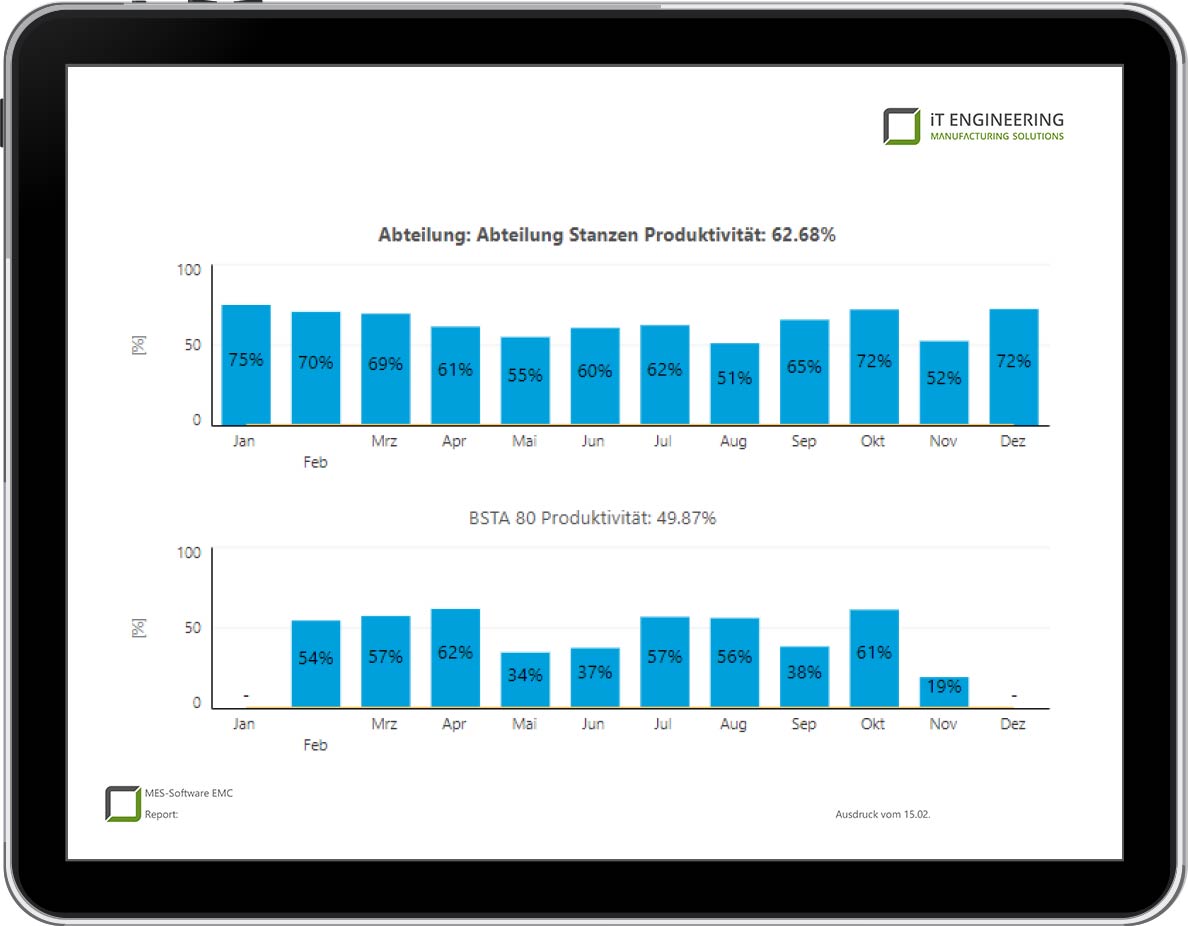

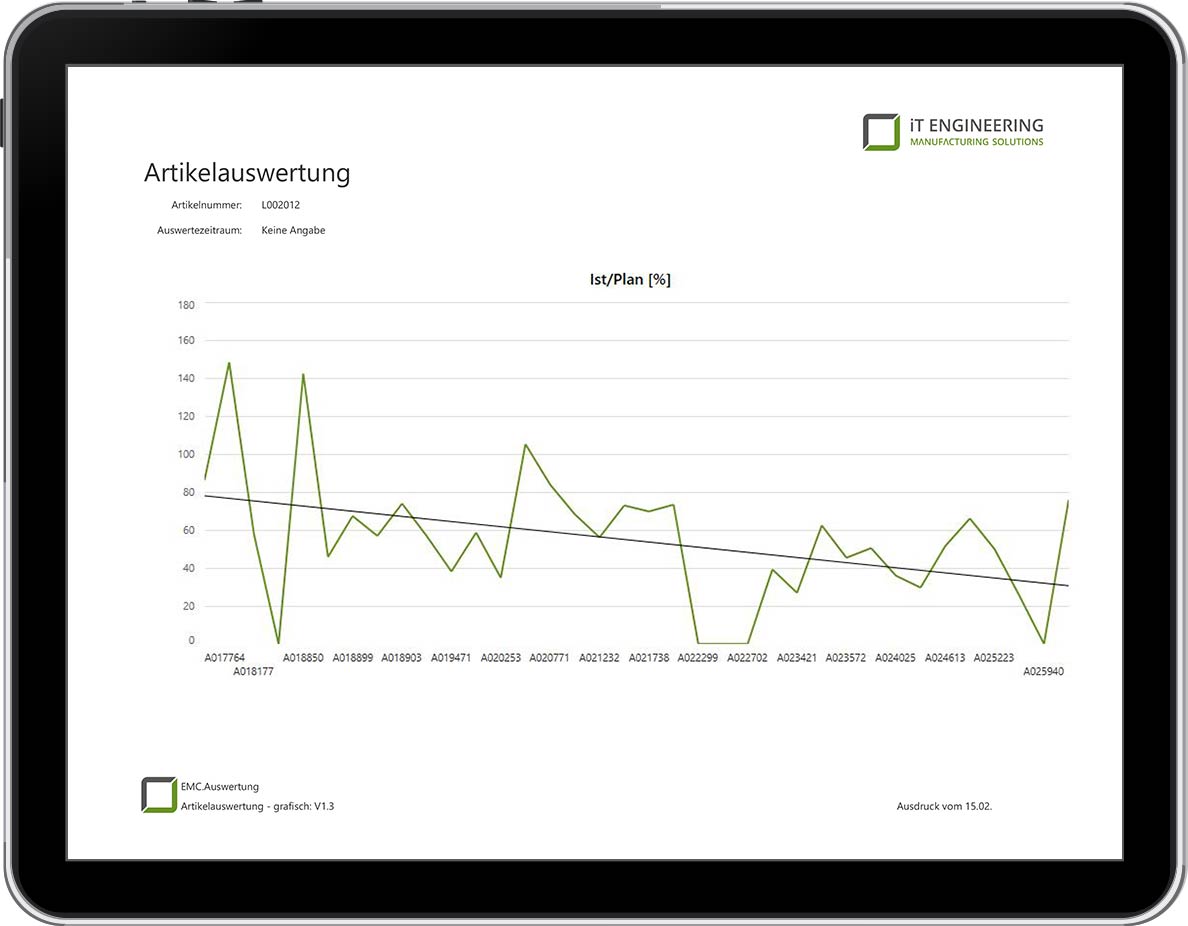

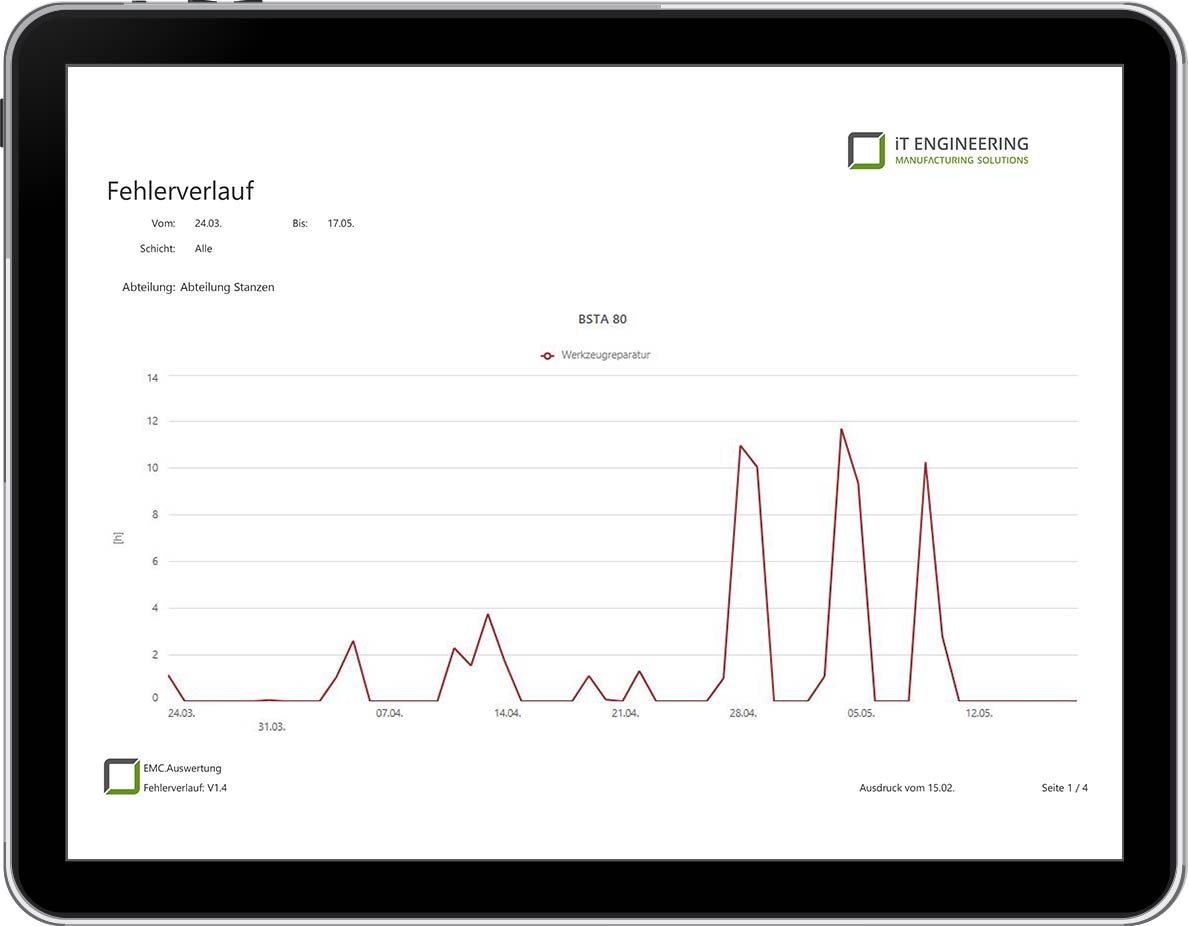

Nachhaltiges Optimieren der Prozesse durch kontinuierliche Verbesserung

Die Echtzeit-Informationen direkt aus der Fertigung ermöglichen realistische Analysen und Reports. So lassen sich nicht nur Aufträge oder Maschinen vergleichen, sondern auch Risiken und Potentiale durch wichtige Analysen wie OEE von Anlagen, Rüstgrade, Stillstandszeiten von Anlagen, Plan-Ist-Zeit-Analysen der Artikel oder Produktivitätskennzahlen schnell erkennen.

EMC.Reporting ermöglicht Ihnen eine ehrliche Leistungsanalyse und Prozessoptimierung der Produktion auf Basis fundierter Maschinen- und Produktionsdaten. Dadurch können systematische Ursachenanalysen durchgeführt werden.

Mit Hilfe von fundierten Abstellmaßnahmen und Wirksamkeitsprüfungen werden Verbesserungen nachhaltig und kontinuierlich in Ihren Unternehmensprozessen integriert.

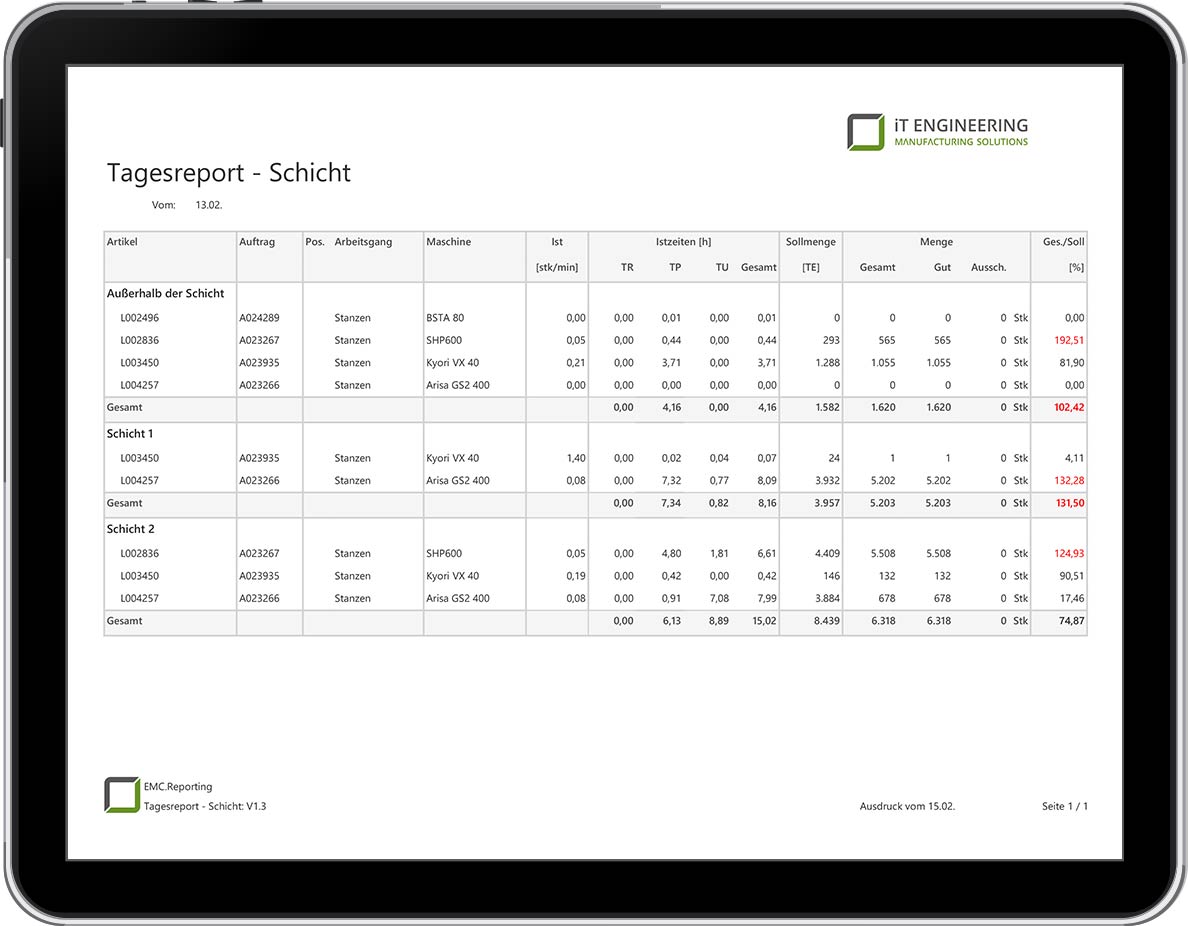

Automatisierte Reportverteilung

Eine Vielzahl an Reports lässt sich aus den Echtzeit-Daten generieren und automatisiert an die jeweiligen Mitarbeiter oder Abteilungen verteilen.

Die systematische Durchführung von Analysen und Auswertungen mit den System-Reports zeigt im Prozessmanagement und Controlling Ursache und Wirkung. Geben Sie Ihren Mitarbeitern die Möglichkeit, ihre Daten zu analysieren, wichtige Erkenntnisse zu gewinnen und bessere Entscheidungen zu treffen. So ist der Erfolg jederzeit und in Echtzeit messbar.

Fazit

Echtzeit-Informationen sind das Gold jeder Produktion. Sie ermöglichen zu jedem Zeitpunkt eine aktive Darstellung und Bewertung der Effizienz und Produktivität. Die erfassten Echtzeit-Daten der Produktion werden genau dort eingesetzt, wo sie von Nutzen sind. Das erleichtert die Arbeitsweise nachhaltig.

Durch das deutlich erhöhte Maß an Transparenz über die laufende Fertigung weiß man immer, wo welcher Auftrag mit welchem Artikel und mit welchem Fortschritt läuft. Verzögerungen werden sofort ersichtlich, Probleme mit Material, Artikeln oder Werkzeugen schnell aufgespürt und ermöglichen ein zeitnahes Reagieren.

Fortlaufend ist das Wissen der erfassten Echtzeit-Daten fest im System verankert und bietet so die Möglichkeit, tiefergehende Analysen der eigenen Fertigung zu gewinnen. Wichtige Stellschrauben können so schnell gefunden und optimiert werden. Einem kontinuierlichen und nachhaltigen Verbesserungsprozess steht mit einem digitalen Shopfloor-Management nichts mehr im Wege.

Digitalisierung Folge 3

Abläufe schnell optimieren

und Behälterlogistik vereinfachen

Abläufe schnell optimieren und Behälterlogistik vereinfachen

„Das haben wir schon immer so gemacht.“ Jeder kennt diese Aussage, wenn es darum geht, warum bestimmte Abläufe und Prozesse so laufen, wie sie laufen bzw. nicht laufen. Und gerade viele „alt-bekannte“ Abläufe, die schon seit Jahren gelebt werden, sind alles andere als effektiv, produktiv oder nachhaltig. In der Realität werden dadurch viele Ressourcen (Zeit, Geld, Material, etc.) verschwendet. Die digitale Fabrik setzt genau hier an und ist das perfekte Hilfsmittel, um Prozesse und Abläufe in der Fertigung schnell zu vereinfachen und zu optimieren.

Und das geschieht über viele Bereiche der Produktion hinweg. Mit dem Modul EMC Knowledgebase wird beispielsweise die physisch ausgedruckte Arbeitsmappe einfach digital ersetzt. Der Werker erhält alle benötigten Informationen wie Zeichnungen oder Arbeitsanweisungen bequem am Maschinenterminal – vollständig und papierlos. Und er kann eigene Informationen direkt ergänzen.

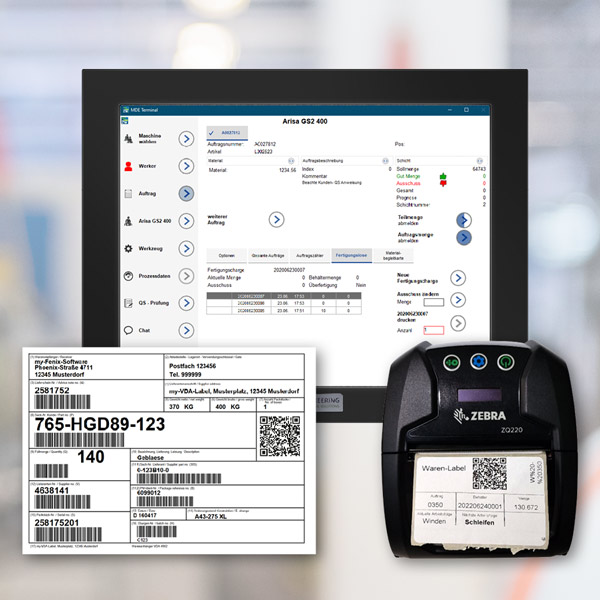

Diese digitale Bündelung von Informationen ermöglicht es z.B. auch, den typischen Warenbegleitschein, den man immer blanko ausdrucken und mühsam von Hand ausfüllen musste, zu ersetzen. Alle Informationen sind im System vorhanden. Über mobile Drucker-Hardware kann der Warenbegleitschein direkt am Arbeitsplatz ausgedruckt und so der Behälter perfekt ausgezeichnet werden.

Das zahlt sich gerade beim Thema lückenlose Rückverfolgbarkeit in der Produktion aus. Hier sind saubere Abläufe immens wichtig. In der digitalen Fabrik erfolgt die Kennzeichnung der Behälter automatisch mithilfe der erfassten und hinterlegten Daten oder nach Vorgabe aus dem ERP. Durch das Abscannen von QR-Codes auf dem Waren-Label können Produkte, Chargen und Behälter zuverlässig lokalisiert werden.

In der dritten Folge unserer MES-Inforeihe zum Thema Digitalisierung zeigen wir Ihnen, wie Sie schon mit einfachen Mitteln viele Abläufe in Ihrer Fabrik schnell optimieren und so zum Beispiel die Behälterlogistik nachhaltig vereinfachen können.

Abläufe vereinfachen und optimieren

Durch die einfache und digitale Bereitstellung relevanter Informationen und Dokumente zu jedem Auftrag können Abläufe in der Fertigung nachhaltig optimiert und vereinfacht werden. Mit EMC KnowledgeBase können beispielsweise Artikelzeichnungen oder Pläne direkt an der Maschine angezeigt werden. Digital und auf Knopfdruck, direkt am MES-Terminal in der Fertigung oder mobil am Tablet.

Der Mitarbeiter an der Maschine muss sich nicht mehr durch Dokumente wühlen, sondern erhält einen schnellen und effizienten Zugriff auf die für seine Arbeit nötigen Informationen. Alle wichtigen Dokumente sowohl zum Auftrag als auch zur Maschine sind digital hinterlegt. Separate Auftrags- oder Artikelmappen mit Ausdrucken dieser Informationen sind damit hinfällig.

Warenbegleitschein direkt vor Ort ausdrucken

Die digitale Fabrik bietet die Möglichkeit, den Warenbegleitschein direkt an der Maschine auszudrucken, wenn der Behälter gefüllt ist. Dies geschieht händisch oder automatisch durch die Maschine oder einen Behälterwechsler. Die Mengen werden von der Maschinendatenerfassung übernommen und wandern als Information einfach mit.

Die hinterlegten und die erfassten Informationen sind im System der MES-Software EMC verankert und jedem Auftrag zugeteilt. Dadurch wandern diese Informationen mit jedem Behälter mit und sind jederzeit über einen QR-Code abrufbar. Neben der Auftrags- und Behälternummer kann es auch die Stückzahl, die aktuelle sowie die nächste Arbeitsfolge und weitere für Ihre Fertigung relevanten Informationen wie beispielsweise den Standort enthalten.

Dies ermöglicht eine eindeutige, digitale Kennzeichnung der Teile und Behälter und so eine lückenlose Rückverfolgbarkeit.

Behälterlogistik in der Fertigung vereinfachen

Jeder Behälter erhält in EMC FactoryLogistics eine eindeutige Behälternummer, entweder vorgegeben vom ERP oder auftragsbezogen direkt am MES-Terminal generiert. Nach der Fertigstellung des Auftrages wird der Behälter geleert und ihm beim nächsten Auftrag eine andere Kennzeichnung zugeordnet. Damit lässt sich jeder Behälter einfach lokalisieren (an der Maschine, im Zwischenlager, …). Typischerweise erfolgt die Behälterkennung über Barcodes, QR-Codes oder RFID.

Intralogistik 4.0

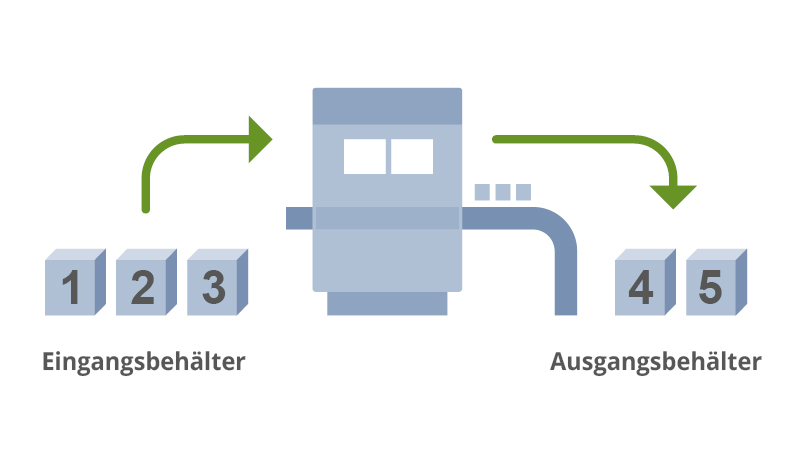

So geht Behälter- und Transportorganisation in der digitalen Fabrik: Für jeden Arbeitsschritt werden die Behälter eindeutig als Eingangs- oder Ausgangsbehälter gekennzeichnet und registriert – inklusive der einzelnen Arbeitsschritte und Zwischenlager. Zu jedem Arbeitsschritt eines Fertigungsauftrages werden die Eingangs- und Ausgangsbehälter gespeichert und verwaltet.

Damit ist für jeden der Standort der halbfertig produzierten Teile transparent. Das Suchen nach den Behältern hat ein Ende.

Papierlos und digital identifizierbar

In der digitalen Fabrik ermöglicht die Kombination der Module EMC FactoryLogistics und EMC KnowledgeBase neben der eindeutigen Kennzeichnung zusätzlich weitere, hinterlegte Informationen mit jedem Behälter mitwandern zu lassen. Durch das Abscannen des QR-Codes erhält man jederzeit die gleichen Zeichnungen, Informationen und Dokumente. Jeder hat also die gleichen Daten und Informationen als Basis. Dies garantiert maximale Transparenz, Effizienz, Nachverfolgbarkeit und trägt nachhaltig zur Qualitätssicherung in der Produktion bei.

Fazit

Mit der Digitalisierung von Prozessen lassen sich in der Fertigung einige Abläufe schnell vereinfachen und optimieren. Relevante Informationen und das Wissen aus der Produktion können vielseitig zum Einsatz kommen. Dies vereinfacht die Arbeitsweise und ermöglicht Fehler und Schwachstellen zu eliminieren. Da alle wichtigen Informationen gebündelt und verfügbar sind, sind Ausdrucke, Auftragsmappen oder von Hand auszufüllende Formulare hinfällig und ein wichtiger Schritt in Richtung einer nachhaltigen und nahezu papierlosen Produktion und Fertigung.

Besonders die Behälterlogistik profitiert maßgeblich davon. Automatisch und sinnvoll wandern Informationen mit und sorgen schlussendlich dafür, dass Produkte, Behälter und Chargen jederzeit zuverlässig zurückverfolgt werden können. Es nimmt dem Behältermanagement die Komplexität und Fehleranfälligkeit. Und es garantiert, dass alle relevanten Informationen immer verfügbar sind – an der Maschine, für den einzelnen Mitarbeiter und beim Auffinden der Behälter.

Digitalisierung Folge 4

Maschinenbelegung realistischer planen

mit Echtzeit-Daten und Wartungen

Maschinenbelegung realistischer planen mit Echtzeit-Daten und Wartungen

Eine saubere Planung der Maschinenbelegung ist immens wichtig für die Effizienz und Produktivität. Und mit zu den größten Herausforderungen der Fertigung zählt es, die Maschinen am Laufen zu halten und damit Produktionsverzögerungen zu vermeiden.

Die Grobplanung mit den Aufträgen aus dem ERP geht von einer unendlichen Fertigungskapazität aus. Was allerdings live in der Fertigung passiert z.B. bei einer Reparatur oder einer Wartung, beeinflusst diese Grobplanung erstmal nicht. Vielerorts behilft man sich dabei mit mühsam zu pflegenden Excel-Listen, die täglich korrigiert und laufend abgeglichen werden müssen. Der Aufwand ist enorm und die Fehlerquellen sind hoch.

In der digitalen Fabrik ist dies nicht so. Durch die direkte Verbindung zu den Maschinen erfolgt die Feinplanung der Maschinenbelegung immer unter Berücksichtigung der Echtzeit-Daten direkt aus der Produktion. Heißt: Steht die Maschine, beispielsweise bei einem Werkzeugbruch, passt sich die Planung automatisch an und verschiebt Folgeaufträge zuverlässig. Auch vorab definierte Wartungen und Reparaturen werden berücksichtigt und sauber eingetaktet.

In der vierten Folge zum Thema Digitalisierung zeigen wir Ihnen, wie Sie durch Echtzeit-Daten und mit der Einbindung der Wartungen und Reparaturen eine realistische, ressourcenoptimierte Planung der Maschinenbelegung erreichen können.

Maschinenbelegungsplanung mit direkter Verbindung zur Maschine

Eine realistische Produktionsplanung für die Maschinenbelegung ist das A und O. Dies ist durch die direkte Verbindung zu den Maschinen möglich. Die grob geplanten Aufträge werden vom ERP entgegengenommen und in der Kurzfristplanung mit den in Echtzeit auf dem Shopfloor gesammelten Daten (Maschinenbelegung, Werkzeugzuweisung, Mitarbeiter oder Stillstandgründe) ergänzt und angepasst. Daraufhin werden die Arbeitsgänge der Aufträge auf die einzelnen Ressourcen (Maschinen, Arbeitsplätze) geplant.

Tschüss ausgedruckte Planungslisten

Die Planung in der digitalen Produktion macht ausgedruckte Fertigungslisten und deren Verteilung in der Fertigung überflüssig. Das heißt, die aktuelle Plan-Reihenfolge wird direkt am MES-Terminal und im Shopfloor-Dashboard angezeigt. Außerdem erfolgt die Anmeldung des Auftrags direkt über die angezeigte Planliste.

Smarter ans Ziel kommen mit Navi-Funktion

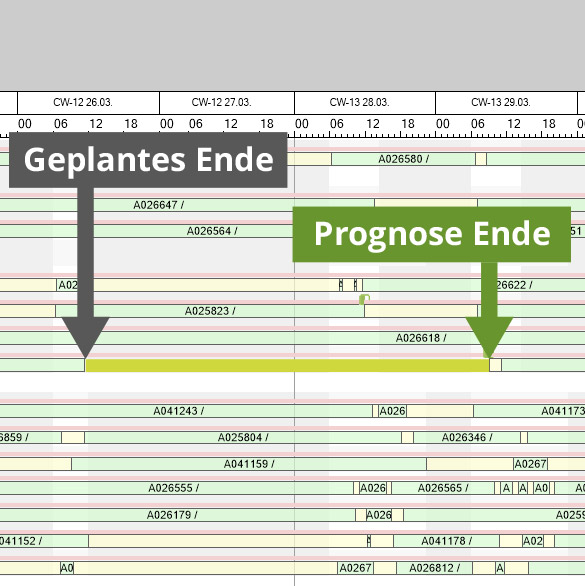

Die Navi-Funktion passt Ihre Planung automatisch an den aktuellen Auftragsfortschritt der Maschine an und visualisiert dabei die geplante Reihenfolge der Aufträge digital an den Maschinen.

Der Ist-Fortschritt wird nach dem Start des Auftrags an der Maschine kontinuierlich an die Planung zurückgemeldet – also in Echtzeit. Daraufhin aktualisiert sich die Planung automatisch, führt eine Prognoseberechnung für das Auftragsende durch und aktualisiert den Starttermin der folgenden Aufträge.

Zusätzlich werden vorab definierte Maschinen- oder Werkzeugwartungen in der Maschinenbelegsplanung automatisiert berücksichtigt und die Planung entsprechend angepasst.

Die Maschinen im optimalen Zustand halten

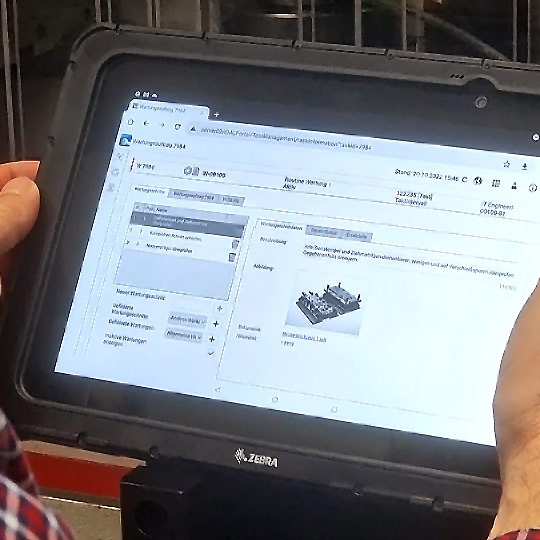

Es ist selbstverständlich, Maschinen regelmäßig zu warten, zu prüfen und instand zu halten. Dies beeinflusst nachhaltig die Qualität der eigenen Produktion und sorgt dafür, dass die Maschinen reibungslos laufen. Das Modul EMC.Wartung macht es einfach, wichtige Maschinenwartungen sauber einzutakten und zu dokumentieren.

Anweisungen, Wartungsschritte oder spezielle Anleitungen zu den Wartungen können für jede Maschine sowie die Peripherie hinterlegt werden – sowohl automatisch als auch manuell. Neben den einzelnen, durchzuführenden Wartungsschritten lassen sich auch Wartungszyklen (täglich, wöchentlich, monatlich, jährlich, etc.) individuell festlegen. Auch typische Prüfungen oder Wartungsaufgaben wie zum Beispiel ein Fettwechsel am Getriebe werden als Wartungen angelegt und können so bei Bedarf einfach ausgeführt und dokumentiert werden.

Das System überprüft fortlaufend den Status der Maschinen und meldet bevorstehende Wartungen. Stehen diese an, können die Wartungen beispielsweise einfach über das Abscannen eines an der Maschine angebrachten QR-Codes gestartet werden.

Digitalisierte Werkzeug-Wartung

Mit dem Modul EMC Wartung können Sie Wartungen, Reparaturen und Instandhaltungen inklusive aller verwendeten Komponenten und Ersatzteile sowohl manuell als auch nach individuell vordefinierten Wartungszyklen sauber eintakten. Dies ermöglicht eine hohe technische Verfügbarkeit und zuverlässige Instandhaltung.

Mit Einbindung der Werkzeug-Wartungen effizienter produzieren und planen

Der digitale Informationsaustausch und -zugriff der MES-Software EMC macht eine vorausschauende Steuerung der einzelnen Produktionsprozesse möglich. Beispielsweise wird bei einer Reparatur der Werkzeugbau direkt vom Maschinen-Terminal aus direkt darüber informiert. Zudem gelangt diese Information auch ohne Umwege direkt an die Produktionsplanung.

Dadurch kennt der Planer jederzeit den aktuellen Werkzeugstatus. Anstehende Wartungen und aktuelle Reparaturen werden automatisch in die Feinplanung integriert. Dies sorgt für realistische und reibungslose Produktionsabläufe. Zudem bekommt der Werkzeugbau die Information aus der Planung, welches Werkzeug wann benötigt wird und welche Wartungen anstehen.

Digitales Wartungsmanagement

Die Dokumentation der Wartungen und Reparaturen erfolgt lückenlos und umfassend. In der digitalen Lebenslaufkarte der MES-Software EMC werden alle durchgeführten Maschinenwartungen, Werkzeugwartungen sowie Reparaturen dokumentiert. Der aktuelle Zustand, die Verfügbarkeit und Historie der Werkzeuge sind ebenfalls in der digitalen Werkzeugbegleitkarte hinterlegt.

Weitere Informationen wie Artikel und Auftrag sind verknüpft. Eingebaute Ersatzteile und deren Anzahl ist exakt nachvollziehbar.

Der komplette Workflow für ein digitales Wartungsmanagement ist jederzeit digital abrufbar, direkt am Terminal der Maschine oder mobil über Tablets. Wartungen können einfach entweder manuell über das Portal der MES-Software EMC oder über das Abscannen eines an der Maschine oder dem Werkzeug angebrachten QR-Codes gestartet werden.

Intelligent analysieren

Welche Werkzeugeinsätze sind für Produktionsausfälle verantwortlich? Welches Ersatzteil wird am häufigsten getauscht? Wie viele Bieger vorhalten für eine Produktion?

Durch die vollständige, digitale Erfassung beispielsweise der Einsätze oder Ersatzteile kann die Werkzeugkonstruktion auf viele Daten zur Optimierung des Werkzeuges zurückgreifen. Dies ist ein signifikanter Beitrag, um die Produktivität zu steigern und Maschinenstillstände aufgrund von ungeplanten Wartungen effektiv zu vermeiden.

Fazit

Verzögerungen in der Produktion wird es immer geben und sind nur schwer zu vermeiden. Wie damit umgegangen wird und welche Maßnahmen ergriffen werden, um diese zu reduzieren, macht den entscheidenden Unterschied wie gut eine Planung funktioniert und damit auch wie produktiv und effizient eine Fertigung läuft.

Eine ressourcenoptimierte Planung mit Einbindung der Echtzeit-Daten aus der Fertigung und sauber eingeplanten Wartungen sorgt dafür, unnötige Stillstände zu vermeiden und genaue Prognosen zu Fertigstellungen und Folgeaufträgen zu erhalten. Die digitalisierte Wartung von Maschinen und Werkzeugen sorgt dafür, dass sich Wartungen besser einplanen und vollständig dokumentieren lassen. Durch dieses Zusammenspiel bleibt Ihre Planung der Maschinenbelegung immer aktuell und dynamisch.

Digitalisierung live erleben

Die Messe-Saison 2024 ist eröffnet. Wir sind bei den wichtigsten Messen und Veranstaltungen für Sie vor Ort und bieten Ihnen so die Möglichkeit, die digitale Fabrik mit der MES-Software EMC live zu erleben.

Wir freuen uns darauf, Sie an unseren Ständen begrüßen zu dürfen.

wire 2024

15. bis 19. April 2024

Sie finden uns an in Halle 10, Stand F22 (Mitaussteller bei Wafios)